QiTech Materialforschung

BASF-PET-CF15

QiTech & JanTec3D: Materialtest der Druckabfälle von Welser Profile GmbH

Mehr über unsere MaterialtestsWELSER PROFILE SETZT AUF KREISLAUFWIRSCHAFT

Recycling von Carbonfaser verstärkten PET-CF15

Welser Profile hat als Weltmarktführer für Profilextrusion schon früh 3D-Druck in den Anlagenbau integriert - um perfekte Gleitstücke für die Verarbeitungsstrecke der Profile zu fertigen. Alte Gleitstücke werden nach Abnutzung oder nach Umbau der Profilform nicht weiter benötigt, zusätzlich entstehen Prototypen als Ausschuss.

Hierbei handelt es sich um hochwertiges Carbonfaser verstärken PET - ein Material bei dem es sich lohnt zu recyceln!

Gemeinsam haben wir den gesamten Weg von Abfall bis hin zu neuen Filament und den Materialkennwerten aufgezeichnet. Als Leuchtturmprojekt wollen wir zeigen: Recycling kann sinnvoll und profitable sein!

Wer ist Welser Profile überhaupt?

Welser Profile ist der Global Player für Entwicklung und Produktion von Sonderprofilen.

Das in der 11. Generation familiengeführte Unternehmen gilt als Pionier, mit modernster Technik und über 2.400 Mitarbeitern.

Als ein traditionelles Familienunternehmen liegt der Fokus auf dem sparsamen Umgang mit den benötigten Ressourcen - deshalb engagiert sich Welser alle Betriebsstoffe im Kreislauf zu führen.

Was wird 3D-gedruckt?

Für die Verarbeitungsstrecke der Profile werden angepasste Gleitstücke benötigt, die bei Welser im 3D-Druck hergestellt werden.

Die kontinuierliche Entwicklung von Sonderprofilen erfordert viele Prototypen und angepasste Betriebsmittel, wie z. Bsp. die Gleitstücke.

Alle abgenutzten oder obsolet gewordenen Gleitstücke und Prototypen werden gesammelt für Neuaufbereitung zu 3D-Druck Filament.

Was wir in diesem Materialtest untersucht haben

Welcher Düsendurchmesser funktioniert am besten?

Wie stark muss ich das Filament kühlen?

Auf welchen Druckern kann man das fertige Filament drucken?

Wie sehen die Eigenschaften von den Filament aus?

(Zugversuch, Temperatur-Test, Kerbschlagbiegeversuch, 3-Punkt-Biegeversuch)

Welcher Schredder ist am besten? Durchsatz pro Stunde? Wie sieht das Mahlgut aus?

Muss das Material getrocknet werden? Wenn ja, wie lange, bei welcher Temperatur?

Welches Temperaturprofil funktioniert am besten?

Welche Geschwindigkeiten sind machbar (Kg/h)

Machbarkeitsstudie

BASF-PET-CF15

Hinweis: Wenn du eins der Bilder vergrößern willst, klicke es einfach an!

Abstract / Fazit

Diese Studie bewertet die Materialeigenschaften von recyceltem PET-CF15 beim Einsatz für den 3D-Druck. Die Untersuchung umfasst die Zerkleinerung von gebrauchten 3D-Druck-Prototypen und die Extrusion in neues Filament. Das recycelte Material wurde sowohl einfach als auch doppelt recycelt, bevor Proben aus den verschiedenen Filamenten erstellt wurden. Materialeigenschaften, wie die Zugfestigkeit, die Kerbschlagzähigkeit, das Biegemodul und die Temperaturbeständigkeit, wurden umfassend analysiert. Während bei der Zugfestigkeit der Einfluss der Recyclingdurchgänge wesentlich weniger Einfluss hat, als etwa die Lage des Modells beim Druck, wurde bei der Kerbschlagzähigkeit eine deutliche Verschlechterung nach jedem Durchgang beobachtet. Auch das Biegemodul und die Temperaturbeständigkeit verändern sich deutlich in jedem Recyclingdurchgang. Diese Erkenntnisse bieten wertvolle Einblicke in die Verwendung von recyceltem PET-CF15-Filament im 3D-Druck und unterstützen die gezielte Anpassung an spezifische Anforderungen.

1. Einleitung

Das vorliegende Forschungsprojekt zielt darauf ab, die optimierten Prozessparameter für die Herstellung von neuem Filament aus abgenutzten 3D-Druck-Prototypen aus PET-CF15 zu ermitteln. Die Untersuchung umfasst den gesamten Recyclingprozess von dem Zermahlen bis zu dem fertigen Filament, des Weiteren wird der 3D-Druck von Proben sowohl aus originalen BASF-PET-CF15 als auch aus thermomechanisch recyceltem Filament. Mit diesen Teilen erfolgt eine detaillierte Vergleichsanalyse der Materialeigenschaften. Hierzu werden mehrere mechanische Tests durchgeführt, einschließlich der Kerbschlag-, Zug- und 3-Punkt-Biegeversuchen sowie ein Temperaturtest.

Im Rahmen dieser Studie wird ebenfalls eine vertiefte Untersuchung der thermomechanischen Recyclingprozesse durchgeführt, indem das Material zweifach durch den Recyclingprozess geführt wird. Dieses Vorgehen ermöglicht die Erkennung von Trends in Bezug auf die Veränderung der Materialeigenschaften nach wiederholtem Recycling. Darüber hinaus wird eine Variation des Recyclingprozesses betrachtet, bei der das Material mit erhöhter Geschwindigkeit verarbeitet wird. Hierdurch soll festgestellt werden, ob eine verkürzte Exposition gegenüber Hitze und Druck eine Verbesserung der Materialeigenschaften nach dem Recycling bewirken kann.

Die vorliegende Studie verfolgt das übergeordnete Ziel, fundierte Erkenntnisse zur nachhaltigen Wiederverwertung von PET-CF15-Materialien zu liefern und auf Basis der neu ermittelten Materialeigenschaften des Recyclingmaterials geeignete Anwendungsbereiche zu identifizieren. Darüber hinaus sollen potenzielle Optimierungen der Prozessparameter ermittelt werden, um die besten möglichen mechanischen Eigenschaften des recycelten Filaments zu erreichen.

Filamentherstellung - QiTech

2. Herstellung von Filament

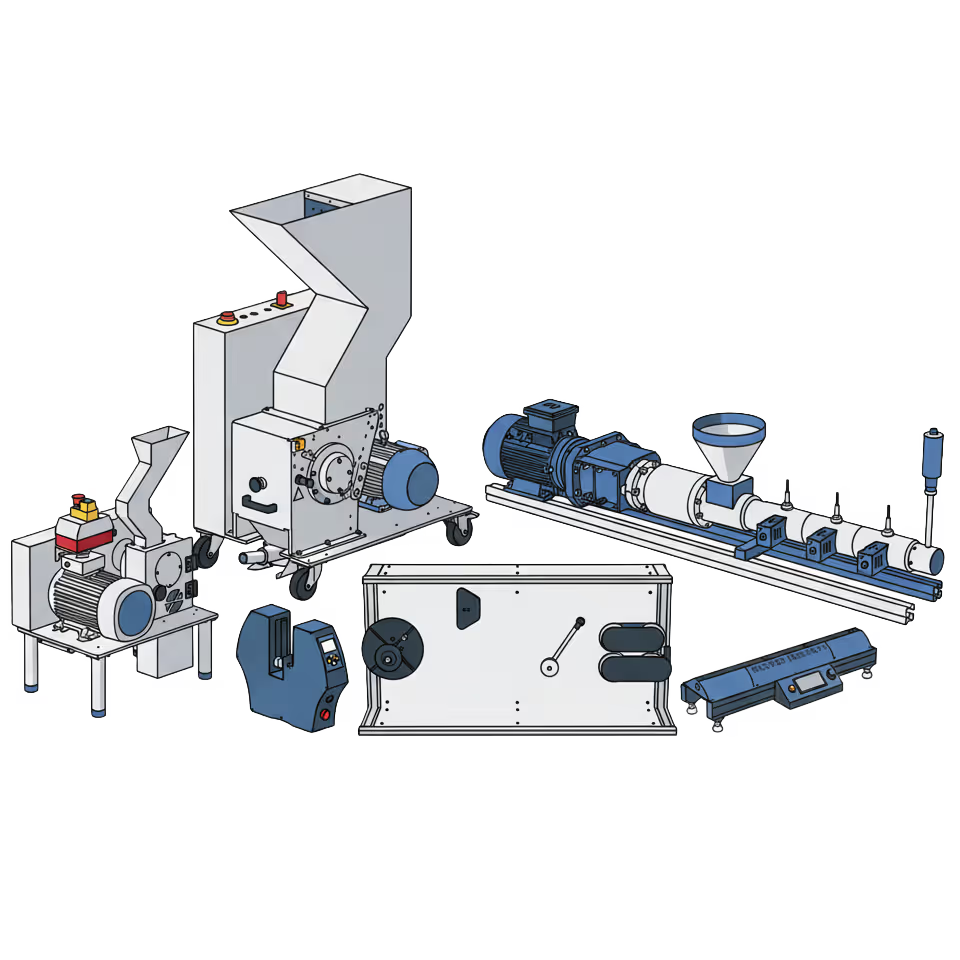

Die Produktion erfolgt mit den folgenden Geräten im Labormaßstab: Zuerst wird das Material mit einer Beistellmühle (JARVIS Pro Shredder) zu Granulat zerkleinert. Zur Trocknung wird die Labor-Trocknungseinheit "Digicolour Drywell 2540" verwendet. Der Extruder (JARVIS Pro Extruder) dient dann als zentrale Einheit, indem er das Kunststoffgranulat schmilzt und es durch eine Düse presst, um das gewünschte Filament zu formen. Anschließend durchläuft das Filament eine Luftkühlstrecke (2x JARVIS Airpath), um eine schnelle Abkühlung und Stabilisierung der Form zu gewährleisten. Die Zieheinheit (JARVIS Winder) zieht das abgekühlte Filament mit passender Geschwindigkeit ab, um den gewünschten Durchmesser zu erzielen, welcher fortlaufend von der Lasermesseinheit (JARVIS DRE) aufgezeichnet wird. Nach diesem Schritt wird das produzierte Filament mithilfe des Aufwicklers auf Spulen oder Rollen aufgewickelt, um es für den Einsatz im 3D-Drucker und die weitere Materialanalyse bereitzustellen.

2.1. Ausgangsmaterial

Das verwendete Ursprungsmaterial bestand aus einer Sammlung von circa 80 abgenutzten Gleitstücken, die unterschiedliche Dimensionen und Füllungsgrade im Innenraum aufwiesen. Die Größen der Einzelteile erstreckten sich von 250x200x35 mm bis hin zu kleineren Halterungen mit Abmessungen von 100x30x30 mm. Die Innenraumausfüllung variierte in einem Bereich von 20 % bis 60 %. Vereinzelt lagen Prototypen mit leicht von den zuvor genannten abweichenden Abmessungen vor.

2.1.1. Verunreinigung

Das Material wies minimale bis vernachlässigbare Verunreinigung auf. Das Material wurde unter staubfreien Bedingungen bei der Welser Profile GmbH gelagert. Bei etwa 20 % der Teile war eine sichtbare Ablagerung von metallischen Partikeln auf der Oberfläche der Bauteile festzustellen, bedingt durch den Einsatz als Gleitstück. Eine weitere optisch sichtbare Verunreinigung war die Kennzeichnung der Teile, welche entweder als Laserbeschriftung oder der Markierung der Teilenummer mit einem weißen Textmarker vorliegen.

2.2. Zermahlung/Schreddern

Für die Zerkleinerung wurde der JARVIS PRO Shredder verwendet, eine Schneidmühle mit Scheren-Schrägschnitt-Prinzip. (es kam ein Vorgänger-Modell des aktuellen Seriengeräts zum Einsatz). Wie bei jedem Materialwechsel in der Produktionskette üblich, um Verunreinigungen der Materialprobe zu vermeiden, erfolgte eine gründliche Reinigung der Mühle mittels Industriestaubsauger und Druckluft, außerdem wurde ein 5 mm Sieb in der Mühle platziert. Als zusätzliche Vorkehrung wurde das erste Kilogramm zerkleinerte PET-CF separat abgesaugt, um sicherzustellen, dass sich keine Partikel des vorangegangenen Materials (Qi-Tech PETG) im Mahlraum befinden.

2.2.1 Zerkleinerungsprozess und Herrausforderungen

Die Zerkleinerung dauerte etwa eine Stunde. Dies war unter anderem auf die gleichzeitige Erstellung von Bildmaterial zurückzuführen. Die plattenförmigen Gleitstücke mit einer Tiefe von 30 mm ließen sich mühelos zerkleinern, sodass sie für einen voll automatischen Recyclingprozess problemlos geeignet wären. Bei einem der letzten Teile, einem Gleitstück mit einer Tiefe von 35 mm, wurde ein manueller Eingriff nötig. Es kam aufgrund von Überlastung zu einem Mühlenstopp. Nachdem der Mahlraum geöffnet wurde, war konnte das angeschnittene Material entfernt werden. Die gesteigerte Zähigkeit dieses Bauteils könnte auf die höhere Innenraumausfüllung zurückzuführen sein. Nach dem Neustart der Mühle und erneutem Einwurf konnte das Bauteil problemlos weiter zerkleinert werden.

2.2.2. Granulatqualität

Nach der ersten Zerkleinerung wurde das resultierende Granulat zusätzlich zwei Mal durch die Mühle geführt. Dies diente dazu, die Homogenität zu erhöhen und längere Stücke weiter zu zerkleinern. Bei dem Vergleich von Proben des einfach zerkleinerten Materials mit denen, des dreifach zerkleinerten Materials, zeigt sich ein deutlicher Unterschied in Bezug auf Größe und Homogenität. Die wiederholte Zerkleinerung erfordert einen Zeitaufwand von weniger als 10 Minuten und erzielt vergleichbare Ergebnisse wie bei der Verwendung eines kleineren 3 mm Siebs.

2.3. Trocknen

PETG weist hygroskopische Eigenschaften auf und zieht Feuchtigkeit aus der Umgebungsluft an. Bereits geringe Feuchtigkeitsmengen können durch Verdampfung im Produktionsprozess zu Ungleichheiten im Filament führen (Blasenbildung).

2.3.1 Aufbau

Zur Trocknung wird die Labor-Trocknungseinheit "Digicolour Drywell 2540" verwendet, um die Trocknungszeit, Temperatur und den Taupunkt präzise zu steuern. Die Materialtrocknungs-Übersicht von Digicolour enthält präzise Trocknungseinstellungen für eine optimale Verarbeitung verschiedener Materialien, es wurden die Parameter gewählt, die für die neue Produktion von PETG empfohlen sind, um sicherzustellen, dass der notwendige Trocknungsgrad erreicht wird. Entsprechend wurde eine Trocknungsdauer von 6 Stunden bei 75 Grad Celsius (Taupunkt -20 Grad Celsius). Anschließend wird das getrocknete Material in den Extruder-Trichter gefüllt. Um eine vollständig rückbefeuchungsfreie Produktionsstraße zu simulieren, wurde während der Versuche der Trichter stets mit einer Schutzhaube verschlossen. Die Sichtkontrolle des entstandenen Filaments legt nahe, dass die Absicherung des Verarbeitungsprozesses gegen Feuchtigkeit aus der Umgebungsluft in unserer Umgebung ausreichend sichergestellt war.

2.4. Extrusion

Für die Extrusion des Materials zu 3D-Druck Filament wird der JARVIS Filament Line verwendet. Vorbereitend zur Filamentherstellung wird die Extrusionseinheit mit 500 g Reinigungsmaterial ausgespült.

2.4.1. Versuch 1: 8 mm Düse

Im Rahmen des ersten Versuchs wurde die Extrusion mittels einer 8 mm Düse bei erhöhten Temperaturen durchgeführt. Während bei der Produktion von Filament aus homogenen Kunststoffen eine Düse mit einem Durchmesser von 115 % bis 170 % des Filamentdurchmessers üblich ist, wurde zunächst hier eine 8 mm Durchmesser Düse verwendet, um der Gefahr einer Verstopfung der Düse durch Fasern zu begegnen, die erfahrungsgemäß bei Recycling-Granulat aus verschiedenen Materialien gegeben ist.

Das erzeugte Filament war spröde und der Extruderoutput sehr ungleichmäßig. Diese Beobachtung lässt vermuten, dass die gewählten Temperaturen möglicherweise nicht ausreichend waren, um eine optimale Schmelze und Materialhomogenität zu erreichen. Die Schlussfolgerung aus diesem Versuch deutet auf die Notwendigkeit hin, die Extrusionstemperatur zu erhöhen.

2.4.2. Versuch 2: Extrusion mit 8 mm Düse und hohen Temperaturen

Im zweiten Versuch wurde die Extrusion mittels einer 8 mm Düse bei erhöhten Temperaturen durchgeführt. Trotz einer verbesserten Zugfestigkeit und einer gewissen Stabilisierung des Schmelzflusses, stellte sich das resultierende Filament als noch spröder heraus. Bei genauerer Untersuchung wurde beim Durchschneiden des Filaments ein durchgängiges zentrales Loch in der Struktur beobachtet. Diese Beobachtung weist auf interne Spannungen oder eine zu rapide Abkühlung hin, erfordert jedoch weitergehende Untersuchungen zur genauen Ursachenermittlung.

2.4.3. Versuch 3: Extrusion mit niedrigeren Temperaturen

Der dritte Versuch umfasste die Extrusion unter Verwendung einer 8 mm Düse bei niedrigen Temperaturen. Das resultierende Extruderoutput war sehr gleichmäßig, aber wies bereits bei Düsenaustritt eine nahezu steife Konsistenz auf und ließ sich nicht wie üblich auf den 1,75 mm Durchmesser ziehen. Dieser Befund legt nahe, dass eine Verringerung des Düsendurchmessers den Prozess optimieren könnte. Dadurch wäre weniger Dehnung des Filaments nach dem Austritt aus der Düse erforderlich, was wiederum die Notwendigkeit für höhere Temperaturen verringern könnte.

2.4.4. Versuch 4: 3 mm Düse & Heizung der Düsenaufnahme

Im vierten Versuch erfolgte die Extrusion mittels einer kleineren 3 mm Düse bei moderaten Temperaturen. Die kleinere Düse erwies sich als signifikant effektiver, da sie einen erhöhten Druckaufbau ermöglicht und im Gegensatz zur größeren Düse weniger Anfälligkeit für starke Abkühlung aufwies. Zuvor waren höhere Temperaturen erforderlich, um das Material bis zur Düse in geschmolzenem Zustand zu halten. Durch die Implementierung der neuen Heizung der Düsenaufnahme des Jarvis-Extruders konnte eine generelle Senkung der Temperatur der hinteren Heizelemente erreicht werden. Dies führte zu einer insgesamt homogenen Output und Beschaffenheit des Materials. Das erzeugte Filament fiel immer noch als Spröde im Vergleich zu herkömmlichen PLA/ABS auf, aber jetzt in einem vergleichbaren Ausmaß wie das Neumaterial. Der Durchmesser blieb sehr konstant bei +/- 3 % um 1,75 mm und es wurden insgesamt 4 Kg mit diesen Parametern hergestellt.

2.4.5. Versuch 5: 3 mm Düse mit pelletierten Material (2x recycelt)

Im fünften Versuch wurde die Extrusion unter Verwendung einer 3 mm Düse mit Material durchgeführt, das zuvor bereits einfach recycelt wurde. Das Ziel bestand darin, zu untersuchen, ob die Veränderungsrate der Materialeigenschaften nach dem zweifachen Recycling konstant bleibt.

Üblicherweise kann beim Extrusionsprozess mit Pellets ein verbesserter Durchmesser konstant festgestellt werden, da Pellets homogener von der Extruderschnecke eingezogen werden. Im Gegensatz dazu konnte bei diesem Versuch keine deutliche Verbesserung der Durchmesser-Konstanz des resultierenden Filaments festgestellt werden. Es kann nicht ausgeschlossen werden, dass dies ein gegenläufiger Effekt war, da die Pellets selbst keine ganz gleichmäßige Größe hatten. Wir mussten hier für die Palettierung auf das ungleichmäßigen Filament der Parametrierungsphase zurückgreifen, da nur eine begrenzte Menge zu recycelndes Material zur Verfügung stand und das für den Drucker geeignete Filament in ausreichendem Maße für die Herstellung der Messteile benötigt wurde.

2.4.6. Versuch 6: 3 mm Düse mit erhöhter Geschwindigkeit

Es wurde untersucht, ob eine verkürzte Exposition gegenüber Hitze eine positive Auswirkung auf die Materialeigenschaften nach dem Recycling hat. Hierbei konnte ebenfalls ein erfolgreicher Prozess etabliert werden. Insbesondere während dem Aufwickeln war das Material wärmer, da es weniger Zeit der Luftkühlung ausgesetzt war. Dadurch wurde das Risiko eines schnellen Bruchs des Filamentstrangs beim Einfädeln in die Spule reduziert.

2.5 Zusammenfassende Ergebnisse der Versuche zur Filamentproduktion

Das Ergebnis der durchgeführten Versuchsreihe umfasst mehrere Proben, die im Rahmen der Untersuchung gewonnen wurden. Es wurden zwei Spulen mit einem Gewicht von jeweils 4,5 Kilogramm aus recyceltem PET-CF wurden produziert. Eine weitere 1 Kilogramm Spule enthielt zweifach recyceltes PET-CF. Zusätzlich dazu wurde eine 1 Kilogramm Spule aus recyceltem PET-CF bei erhöhter Geschwindigkeit hergestellt, um die Auswirkungen der Exposition des Materials gegenüber höheren Geschwindigkeiten zu erforschen. Die gesammelten Proben und Spulen stellen eine Grundlage für die detaillierte Analyse der Materialeigenschaften und deren Veränderungen im Verlauf des Recyclingprozesses dar.

Professionelle Filamentanalyse - Jantec

3. Analyse der Materialeigenschaften

Um zu ermitteln, inwiefern die Bauteile aus den recycelten Materialien später belastet werden können und welchen Einfluss der Recyclingprozess auf die mechanischen Eigenschaften hat, wurden verschiedene Versuche unter gleichbleibenden Bedingungen durchgeführt.

Dazu wurden jeweils passende Prüfkörper auf einem Caribou MK3S 3D-Drucker ausgedruckt.

3.1. Zugversuch

Mit einem Zugversuch lässt sich die Festigkeit der Kunststoffe untersuchen. Sie ist von entscheidender Bedeutung, um die Leistungsfähigkeit von Kunststoffen in Anwendungen zu bewerten, die Zugbelastungen ausgesetzt sind.

3.1.1. Aufbau (Zugversuch)

Für diesen Zweck wurde ein manueller Kurbelprüfstand mit einer Wägezelle ausgestattet, um die auf die Probe ausgeübte Zugkraft in Newton messen zu können. Die Messung erfolgt über einen HX711 Signalverstärker an einem Arduino UNO. Dieser plottet die gemessene Zugkraft über die Zeit. Am Hochpunkt dieser Kurve lässt sich die maximale Zugkraft bis zum Bruch ablesen. Geteilt durch die Bruchfläche der verwendeten Probe ergibt sich die Zugfestigkeit in MPa.

Die für diesen Versuch verwendeten Proben haben zwei Löcher, um sie im Zugversuch einzuspannen. Die Kraft wird auf einen Steg gerichtet, der eine Querschnittsfläche von 4 mm * 4 mm (= 16 mm^2) hat. Diese Probe kann dann entweder liegend (beim Drucker „in XY-Richtung“) gedruckt werden, um die Kraft entlang der gedruckten Linien auszuüben, die dann für die Zugfestigkeit des Materials ausschlaggebend ist. Oder man druckt die Probe stehend (also „in Z-Richtung“), wobei die vom Drucker gestapelten Schichten (engl. „Layer“) beim Versuch wieder zerrissen werden. Die Schichthaftung bestimmt in diesem Fall die Zugfestigkeit und ist gerade beim FDM-3D-Druck eine wichtige Materialeigenschaft.

3.1.2. Ergebnisse Zugversuch XY

Aus den Messdaten geht hervor, dass sich die Verschlechterung der Zugfestigkeit bei einfach recyceltem Material im Bereich der Messfehler-Toleranz des neuen BASF PET CF liegt. Die Zugfestigkeit des zweimal recycelten PET CF nimmt hingegen um etwa ein Drittel ab, liegt aber immer noch weit über der Zugfestigkeit von Werkstücken, bei denen die Schichthaftung eine Rolle spielt.

3.1.3. Ergebnisse Zugversuch Z

Bei der generell kleineren Zugfestigkeit in Z-Richtung, als Maß für die Schichhaftung, lassen sich keine signifikanten Unterschiede feststellen.

3.2. Kerbschlagbiegeversuch

Ein Kerbschlagbiegeversuch dient dazu, die Zähigkeit und Schlagfestigkeit eines Materials zu bewerten. Dafür wird eine gekerbte Probe mit einer plötzlichen Schlagbelastung zertrennt.

3.2.1. Aufbau (Kerbschlagbiegeversuch)

Im verwendeten Aufbau pendelt ein Hammer (Masse 300 g). Dieser wird in einer festgelegten Höhe fallengelassen und zerschlägt dabei die eingespannte Probe. Dadurch wird ein Teil der potenziellen Energie des Hammers absorbiert. Je zäher das Material ist, aus dem die Probe besteht, desto mehr Energie wird absorbiert.

Die Berechnung der absorbierten Energie erfolgt über die Höhenmessung des Hammers, dafür wird erst die Höhe gemessen, die der Hammer erreicht, wenn sich keine Probe in seinem Weg befindet (Nullhöhe, entspricht etwa der Höhe, bei der der Hammer losgelassen wurde) und dann die gebremste Höhe, nachdem die Probe zerschlagen wurde. Die daraus berechenbare Energie ergibt, geteilt durch die Bruchfläche der Probe, die Schlagzähigkeit in kJ/m^2.

3.2.2. Ergebnisse (Kerbschlagbiegeversuch)

Es lässt sich erkennen, dass die Schlagzähigkeit der recycelten Materialien stark abnimmt.

3.3. 3-Punkt-Biegeversuch

Mit einem 3-Punkt-Biegeversuch lässt sich die Steifigkeit, in anderen Worten also die Widerstandsfähigkeit gegenüber Belastungen, der Materialien untersuchen. Als vergleichbare Größe gilt hier der Biegemodul in MPa. Umso größer dieser Wert ist, desto geringer ist die Verformbarkeit.

3.3.1. Aufbau (3-Punkt-Biegeversuch)

In diesem Versuch liegt ein Biegebalken (Probe, Konstruktion siehe Abbildung 19) auf zwei Punkten im Abstand von 100 mm. Mittig werden über einen Ring Gewichte angehängt. Diese üben eine Kraft auf die Probe aus und verbiegen sie damit.

Die Biegung kann dann sehr präzise mithilfe einer Präzisionsmessuhr auf dem Ring gemessen werden.

Da die auf die Probe ausgeübte Kraft frei wählbar und damit bekannt ist, lässt sich der Biegemodul einfach errechnen.

3.3.2. Ergebnisse (3-Punkt-Biegeversuch)

Der Biegemodul nimmt pro Recycligschritt ab.

3.4. Temperaturtest

Da es sich bei den Kunststoffen um Thermoplasten handelt, fangen diese bei höheren Temperaturen an, weich zu werden, bis sie schließlich - wie auch während des 3D-Druckens und dem Recycling - schmelzen. Gerade bei Bauteilen, die in wärmeren Umgebungen, wie im Freien oder in der Nähe elektronischer Bauteile zum Einsatz kommen, ist es wichtig zu wissen, ab welcher Temperatur sie weich werden und ihre Form verändern können.

3.4.1. Aufbau (Temperaturtest)

Bei diesem Test liegt die Probe (selbe Konstruktion wie die Probe beim 3-Punkt-Biegeversuch) im Backofen auf zwei Punkten und wird mit Muttern (9 g pro Probe) beschwert. Dabei wird die Temperatur des Ofens gemessen. Wenn das Material nun weich wird und aufgrund des Gewichts anfängt einzuknicken, kann die maximale Temperatur abgelesen werden, bei der das Material so weich wird, dass es die Form verändert - in diesem Fall die Probe um 1 mm nach unten knickt.

3.4.2. Ergebnisse (Temperaturtest)

Es zeigt sich, dass die Temperaturbeständigkeit des Materials pro Recyclingdurchgang abnimmt.

3.5. Zusammenfassung der Ergebnisse

Die Ergebnisse dieser Studie liefern wichtige Einblicke in die Materialeigenschaften von recyceltem PET-CF15-Filament:

Die Zugfestigkeit des Materials nimmt beim zweiten Recyclingdurchgang in der XY-Richtung um etwa 30 % ab, während sie in der Z-Richtung nahezu konstant bleibt. Die deutliche Verschlechterung in XY-Richtung könnte durch eine Veränderung der Faserstruktur (Anordnung, Menge und Größe der Carbon-Fasern) zu begründen sein.

Es wird deutlich, dass die Orientierung der Schichten einen signifikant größeren Einfluss auf die Zugfestigkeit hat, mit Unterschieden von bis zu 400 %, im Vergleich zum Einfluss des Materialstärkenverlusts durch das Recycling. Bei Anwendungen, in denen Zugfestigkeit entscheidend ist, betont dies die Bedeutung der Schichtorientierung, genauer gesagt der Ausrichtung auf dem Drucker, gegenüber der Wahl zwischen neuem und recyceltem Material.

Die Kerbschlagzähigkeit des recycelten Filaments verringert sich mit jedem Recyclingdurchgang um etwa 40 %. Dies könnte erneut auf Veränderungen in der Faserstruktur zurückgeführt werden. Für Anwendungen mit kurzen, intensiven oder stoßartigen Belastungen sollte die Eignung des recycelten Materials sorgfältig abgewogen werden.

Des Weiteren ist ein leichter Rückgang im Biegemodul zu verzeichnen, was zu einer gewissen Flexibilisierung des Materials führt. Diese Eigenschaft könnte in bestimmten Anwendungen von Vorteil sein, die eine gewisse Elastizität erfordern. Gleichzeitig ist zu beachten, dass die häufig von CF-Materialien gewünschte erhöhte Steifigkeit beim recycelten Material nicht mehr ganz gegeben ist.

Die Temperaturbeständigkeit des recycelten PET-CF15-Filaments sinkt bei den ersten zwei Recyclingdurchgängen jeweils um etwa 10 °C. Dies ist besonders relevant für temperaturempfindliche Anwendungen. Dennoch übertrifft die Temperaturbeständigkeit bis 70° des recycelten Materials weiterhin deutlich die von herkömmlichem PLA oder PETG.

Die Erkenntnisse aus dieser Studie haben das Potenzial, das Design und die Anwendung von recyceltem PET-CF15-Filament zu beeinflussen. Sie bieten wertvolle Informationen für die Entwicklung zukünftiger Materialstrategien und tragen zur fortlaufenden Optimierung und Anwendung von recycelten Materialien im 3D-Druck bei.

4. Weitere Fragestellungen / Ausblick

In Hinblick auf zukünftige Forschung und Entwicklungen ergeben sich aus den bisherigen Versuchen mehrere Schlüsselbereiche für weitere Untersuchungen:

1.

Eine Energieeffizienz und -verbrauchsanalyse. Die Quantifizierung des Stromverbrauchs während der Versuche eröffnet die Möglichkeit zur Bewertung der Energieeffizienz und würde das Gesamtverständnis der Umwelteffekte um einen wichtigen Entscheidungsparameter ergänzen.

2.

Optimierung des Temperaturprofils der hinteren Heizelemente. Die Studie hat erste Hinweise gegeben, dass eine Variation der Temperaturprofile der hinteren Heizelemente einen Einfluss auf die Materialeigenschaften des resultierenden Filaments haben, der eventuell bis auf die damit hergestellten Werkstücke durchschlägt. Hier könnte ein Schlüssel dazu liegen, die Effekte der Recyclingdurchläufe zu minimieren.

Die Analyse zusätzlicher Recyclingzyklen hinsichtlich der graduellen Verschlechterung der Materialeigenschaften mit jedem wiederholten Durchlauf des Prozesses könnte wertvolle Einblicke in die Langzeitnachhaltigkeit und potenzielle Anwendungsbereiche von recyceltem PET-CF15-Filament bieten.

3.

Untersuchung des Effekts der zentralen Hohlraumbildung im Filament. Die Untersuchung und Erklärung des in 2.4.2. beobachteten Phänomens erfordert eine weitere Analyse von Schmelz- und Abkühlverhaltens. Die gewonnenen Erkenntnisse könnten sich als relevant für das Design neuer Düsen erweisen.

Des Weiteren lassen sich durch vertiefende und präzisere Versuche zu den mechanischen Eigenschaften weitere Parameter optimieren. Ein Beispiel ist die Düsentemperatur, mit der das Material vom 3D-Drucker geschmolzen wird. Diese kann zum Beispiel einen maßgeblichen Einfluss auf die Schichthaftung und damit Zugfestigkeit in Z-Richtung haben.

Diese zukünftigen Untersuchungen tragen dazu bei, das Verfahren zur Herstellung von 3D-Druck-Filament weiter zu optimieren und neue Erkenntnisse für die Praxis sowie für die wissenschaftliche Forschung zu generieren.

5. Danksagung

Unser aufrichtiger Dank gilt der Welser Profile GmbH für die Initiative, einen effizienteren Einsatz von Material anzustreben und diese Studie zu finanzieren. Besonderer Dank gebührt Stefan (YouTube: CNC Kitchen), als Quelle der Inspiration für die wissenschaftliche Auseinandersetzung mit 3D-Druck-Thematiken sowie für die Schulungen im Bereich Materialprüfung und Probenherstellung mit dem 3D-Drucker.

Autoren:

Stand: 23.08.2023

.webp)

.webp)

.webp)

.webp)